Исследование проведено при поддержке Российского научного фонда.

Инновации для высокотехнологичных отраслей

Мартенситно-стареющие стали — ключевой материал для аэрокосмической индустрии и оборонного комплекса. Несмотря на их прочность и устойчивость к экстремальным температурам, 3D-печать таких сплавов сталкивается с вызовами: слоистая структура приводит к неравномерной кристаллизации и образованию микротрещин.

Гибридные технологии на службе металлургии

Деформационное упрочнение слоев во время наплавки доказало эффективность для алюминиевых и титановых сплавов. Однако для железосодержащих сталей этого оказалось недостаточно — крупные кристаллы в структуре снижали эксплуатационные свойства.

Тройной удар по неоднородности

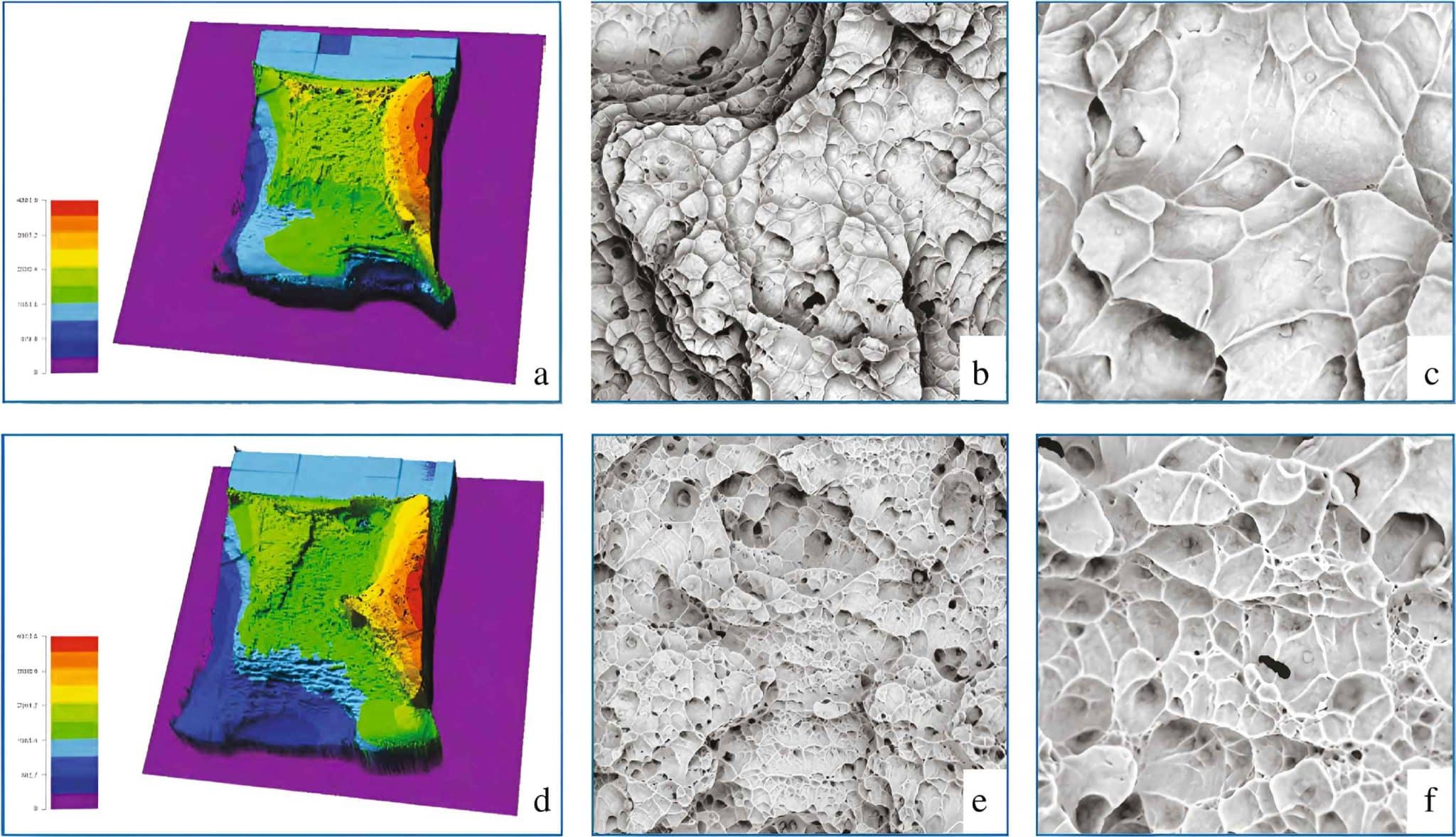

Команда Пермского Политеха под руководством Михаила Симонова разработала уникальную методику. Технология объединяет три этапа: аддитивную печать, механическое уплотнение слоев и двухстадийную термическую обработку. Это позволяет добиться беспрецедентной однородности материала.

Тепло, которое делает металл совершеннее

— Закалка при 940°C с водным охлаждением и последующий отжиг при 520°C создают армирующие наночастицы, — поясняет Михаил Симонов. — Они распределяются равномерно, обеспечивая прочность до 1185 МПа без потери пластичности.

ЭП659A: сталь нового поколения

Эксперименты с высокоуглеродистым сплавом Cr12Ni9Mo2Si показали увеличение твердости на 30% по сравнению с традиционными образцами. Предел прочности достиг 1185 МПа, что в 2-3 раза выше обычных конструкционных сталей. Даже при -100°C материал сохраняет устойчивость к растрескиванию.

Будущее промышленных технологий

Разработка уже привлекла внимание предприятий ракетостроения. Новая методика обработки открывает перспективы для создания ответственных узлов газовых турбин, морских платформ и авиационных компонентов, работающих в экстремальных условиях.

Источник: naked-science.ru